人口老齡化、國內醫療水平提升、居民消費水平提升等因素極大地促進了我國醫藥行業的發展。為了適應人們與日俱增的對健康的需求,醫藥行業亟需通過倉儲物流環節的智能升級,實現更快的倉儲及配送效率、更高的訂單準確度及更優化的運營流程。

醫藥行業痛點

- 訂單需要最準確的揀選和最安全的運輸

- 訂單批次及有效期需要可追溯、可溯源

- 需要嚴格遵守GSP《藥品經營質量管理規范》

- 零售訂單量日益增長

- 有很強季節性的藥品面臨的揀選壓力

- 同一目的地的零售和批發訂單需要優化重組

- 配送時效性要求越來越高,常常需要當日或次日配送

- 貨物需要在任何時候都能被準確定位

- 需要管理大量貨品(通常SKU數達10,000以上)的數據信息

- 拆零率極高,有時會達到70%以上

- 土建造價普遍偏高,因為其保溫和陰涼控制等特殊要求,其土建造價一般為普通常溫倉庫的2倍以上,個別會達到2.5倍左右

安歌科技醫藥行業智能物流解決方案

-

深度調研及挖掘客戶需求,提供貼合客戶業務特點的方案設計

-

智能化WMS/WCS系統以應對高峰期及季節性銷售的復雜訂單管理

-

用高效穩定的ASRS系統為客戶打造自動化立庫,滿足企業的高庫存需求

該企業主要有生物食品、中藥飲片和醫藥物流幾大業務板塊,為省內各大醫院、診所、藥店進行配送。由于業務的發展和訂單量的日益增加,企業預期年銷售額將達到20億;為了應對未來業務的發展,該企業決定建立一個占地2,975平的全新倉庫,以應對預期將達到的14,000訂單行/天的訂單處理量。通過對多家供應商的考察及方案溝通,最終選定安歌科技為其新倉設計一套物流解決方案。

項目地點:江西

上線時間:2020年

倉庫占地:2957平方米

最終用戶類型:醫藥配送中心,為江西省內各大醫院、診所、藥店進行配送

在有限空間內實現幾何倍數的空間利用率

2

對藥品儲存/包裝/流通/配送等環節都實現信息化,BCR 讀碼正確率達99.7%以上

3

出庫分揀效率≥ 2500箱/小時,提高訂單處理能力/減少出錯率,減少流通成本

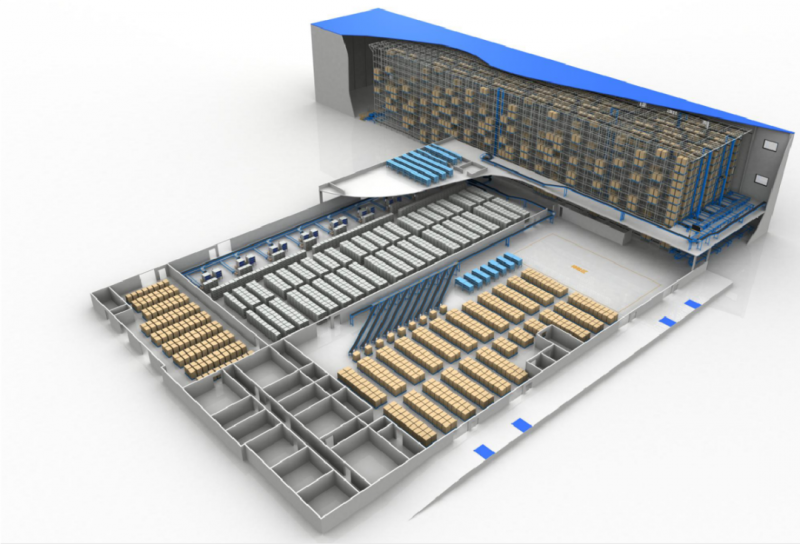

含有5臺高22米的堆垛機的ASRS存儲系統,共10,080個托盤貨位

2

含有30臺AMR的“貨到人”揀選系統,共21,120個貨位格

3

含有198個電子標簽的播種墻系統

4

1套WMS倉庫管理系統和1套WCS倉庫控制系統

貨物驗收后在立庫中進行碼垛。碼垛完成的托盤貨物經過質檢后由叉車取放至入庫輸送機上,由輸送機傳輸至入庫站臺,再由堆垛機取貨按平均分配原則完成入庫。

該立庫共有5臺單深堆垛機,10,080個托盤貨位,整體出入庫流量最高可達175托/小時。

配送中心的拆零揀選區位于倉庫一樓,由ASRS立庫進行補貨。從立庫二樓出庫的托盤由叉車取貨拆垛后,整箱貨物會投放至箱式輸送線上,由螺旋輸送機降至一樓,并輸送至拆零區。AMR將對應移動貨架送至補貨站臺,操作人員通過RF終端掃描貨物條碼,根據顯示信息進行補貨/入庫。

該拆零區由30臺AMR、704組移動貨架和11個補貨站臺組成,共21,120個貨位格。每個補貨站臺的補貨效率可達200SKU/天。

當WMS將揀選訂單信息發送給AMR時,AMR會將對應移動貨架送至揀選工作站,揀選人員通過RF終端掃描空周轉箱條碼綁定訂單信息,按照看板顯示屏的出庫訂單信息進行揀選,然后再進行復核打包。

該揀選區由18組流利式貨架、198個電子標簽、和9個揀選工作站組成。AMR”貨到人“揀選區的揀選效率可達1,800訂單行/小時。

打包后的訂單由輸送機送至讀碼識別處,根據紙箱的條碼信息在分揀口進行合單及路徑分揀,按照車次、裝車順序由人工碼放在指定托盤上。該流程的分揀效率可達2,500箱/小時。

至此,訂單完成了它在配送中心內的整個物流流程,隨后將進行裝車發運作業。

· 實現了從收貨到訂單發貨的高智能化作業,大大降低了人工作業壓力,高度自動化對比傳統倉大大節約了人員配備,共節約20余名操作員工,出入庫效率提高2-3倍。

· 實現了貨物的高密度存儲,保證倉庫空間使用率最大化,倉庫的存儲量比原來倉庫提高了4-5倍。

· 整個倉庫作業流程可以通過WMS軟件界面進行實時監控,完善的信息管理系統緩解了貨品的倉庫管理壓力,減少了人為原因造成的失誤,且滿足了產品按批號先進先出等國家對藥品流通的相關管理要求。

對比之前工作過的傳統醫藥配送中心倉庫,現在這個新的倉庫工作強度輕松了很多。我的微信步數從原來的排名前幾,到現在每天只有幾百步了。而且還能跟這些機器小人(Kiva)一起工作,感覺非常新鮮有意思。

——醫藥企業新配送中心某揀選人員